O eletrolíticohidrogênioA unidade de produção inclui um conjunto completo de eletrólise da água.hidrogênioEquipamentos de produção, incluindo os principais equipamentos:

1. Célula eletrolítica

2. Dispositivo de separação gás-líquido

3. Sistema de secagem e purificação

4. A parte elétrica inclui: transformador, painel retificador, painel de controle PLC, painel de instrumentos, painel de distribuição, computador central, etc.

5. O sistema auxiliar inclui principalmente: tanque de solução alcalina, tanque de água para matéria-prima, bomba de reposição de água, cilindro/barramento de nitrogênio, etc. 6. O sistema auxiliar completo do equipamento inclui: purificador de água, torre de resfriamento, resfriador, compressor de ar, etc.

resfriadores de hidrogênio e oxigênio, e a água é coletada por um separador de gotejamento antes de ser enviada sob o controle do sistema de controle; o eletrólito passa através dehidrogênioe filtros alcalinos de oxigênio, resfriadores de hidrogênio e alcalinos de oxigênio respectivamente sob a ação da bomba de circulação, e então retornam à célula eletrolítica para eletrólise adicional.

A pressão do sistema é regulada pelo sistema de controle de pressão e pelo sistema de controle de pressão diferencial para atender aos requisitos dos processos subsequentes e do armazenamento.

O hidrogênio produzido por eletrólise da água apresenta as vantagens de alta pureza e baixo teor de impurezas. Normalmente, as impurezas no gás hidrogênio produzido por eletrólise da água são apenas oxigênio e água, sem outros componentes (o que evita o envenenamento de certos catalisadores). Isso proporciona conveniência na produção de gás hidrogênio de alta pureza, e o gás purificado pode atender aos padrões de gases industriais de grau eletrônico.

O hidrogênio produzido pela unidade de produção de hidrogênio passa por um tanque de armazenamento para estabilizar a pressão de trabalho do sistema e remover ainda mais a água livre do hidrogênio.

Após entrar no dispositivo de purificação de hidrogênio, o hidrogênio produzido pela eletrólise da água é purificado ainda mais, utilizando os princípios da reação catalítica e da adsorção por peneira molecular para remover oxigênio, água e outras impurezas do hidrogênio.

O equipamento pode configurar um sistema automático de ajuste da produção de hidrogênio de acordo com a situação real. Alterações na carga de gás causam flutuações na pressão do tanque de armazenamento de hidrogênio. O transmissor de pressão instalado no tanque de armazenamento envia um sinal de 4-20mA para o CLP (Controlador Lógico Programável) para comparação com o valor definido inicialmente. Após a transformação inversa e o cálculo PID, o CLP envia um sinal de 20-4mA para o painel retificador para ajustar a corrente de eletrólise, atingindo assim o objetivo de ajuste automático da produção de hidrogênio de acordo com as variações na carga de hidrogênio.

A única reação no processo de produção de hidrogênio por eletrólise da água é a da água (H₂O), que precisa ser continuamente abastecida com água bruta através de uma bomba de reposição. O ponto de reposição está localizado no separador de hidrogênio ou oxigênio. Além disso, o hidrogênio e o oxigênio precisam remover uma pequena quantidade de água ao saírem do sistema. Equipamentos com baixo consumo de água podem consumir 1 L/Nm³ H₂, enquanto equipamentos maiores podem reduzir esse consumo para 0,9 L/Nm³ H₂. O sistema de reposição contínua de água bruta mantém a estabilidade do nível e da concentração da solução alcalina. Ele também repõe a água utilizada na reação de forma oportuna, mantendo a concentração da solução alcalina.

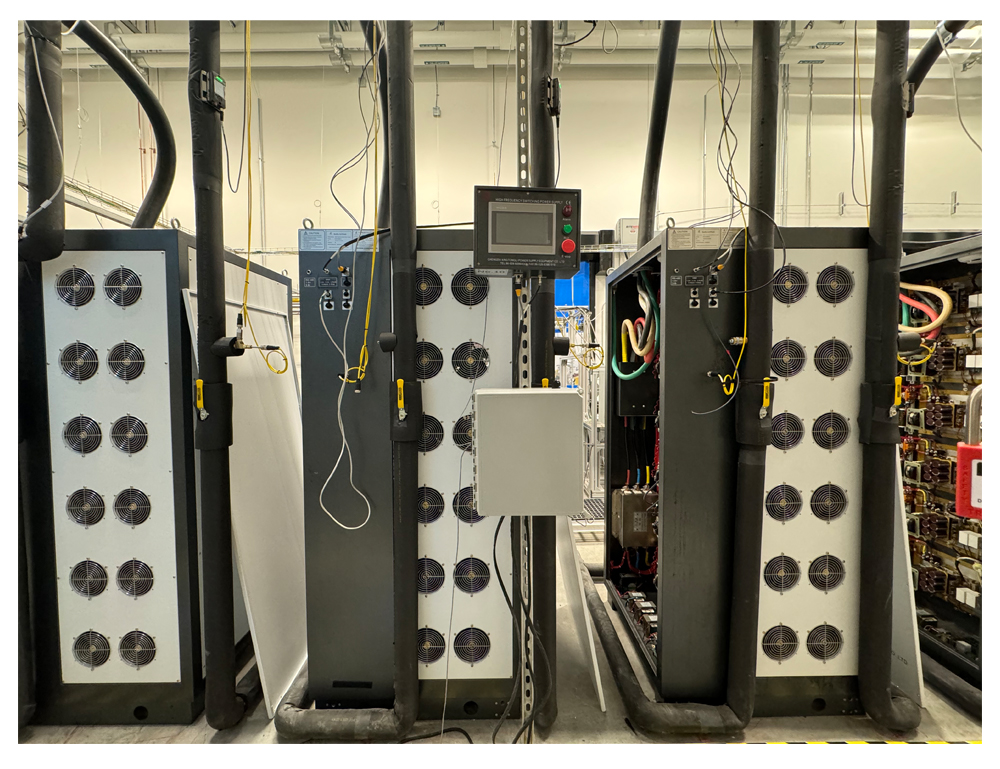

- Sistema retificador de transformador

Este sistema consiste principalmente em dois dispositivos: um transformador e um retificador. Sua principal função é converter a energia CA de 10/35 kV fornecida pelo proprietário da unidade de alimentação em energia CC, necessária para a célula eletrolítica, e fornecer energia CC para a célula eletrolítica. Parte da energia fornecida é utilizada para decompor diretamente as moléculas de água em hidrogênio e oxigênio, e a outra parte gera calor, que é dissipado pelo resfriador alcalino através de água de refrigeração.

A maioria dos transformadores são do tipo óleo. Se instalados em ambientes internos ou dentro de um contêiner, podem ser utilizados transformadores a seco. Os transformadores usados em equipamentos de produção de hidrogênio por eletrólise da água são transformadores especiais que precisam ser dimensionados de acordo com os dados de cada célula eletrolítica, sendo, portanto, equipamentos personalizados.

Atualmente, o retificador mais comum é o do tipo tiristor, preferido pelos fabricantes de equipamentos devido à sua longa vida útil, alta estabilidade e baixo custo. No entanto, devido à necessidade de adaptar equipamentos de grande escala para geração de energia renovável, a eficiência de conversão dos retificadores de tiristor é relativamente baixa. Atualmente, diversos fabricantes de retificadores estão buscando adotar novos retificadores com IGBT. O IGBT já é bastante comum em outros setores, como o de energia eólica, e acredita-se que os retificadores com IGBT terão um desenvolvimento significativo no futuro.

- Sistema de armários de distribuição

O painel de distribuição é usado principalmente para fornecer energia a vários componentes com motores no sistema de separação e purificação de hidrogênio e oxigênio, localizado atrás do equipamento de produção de hidrogênio por eletrólise da água, incluindo equipamentos de 400V ou, como é comumente chamado, de 380V. Esses equipamentos incluem a bomba de circulação alcalina na estrutura de separação de hidrogênio e oxigênio e a bomba de reposição de água no sistema auxiliar; a alimentação dos filamentos de aquecimento no sistema de secagem e purificação, bem como dos sistemas auxiliares necessários para todo o sistema, como purificadores de água, chillers, compressores de ar, torres de resfriamento e compressores de hidrogênio, máquinas de hidrogenação, etc., e também inclui a alimentação para a iluminação, monitoramento e outros sistemas de toda a estação.

- Cintroduçãosistema l

O sistema de controle implementa o controle automático por meio de um CLP (Controlador Lógico Programável). O CLP geralmente adota os modelos Siemens 1200 ou 1500 e é equipado com uma tela sensível ao toque para interação homem-máquina. A operação e a exibição dos parâmetros de cada sistema do equipamento, bem como a exibição da lógica de controle, são realizadas na tela sensível ao toque.

5. Sistema de circulação de solução alcalina

Este sistema inclui principalmente os seguintes equipamentos principais:

Separador de hidrogênio e oxigênio – Bomba de circulação de solução alcalina – Válvula – Filtro de solução alcalina – Célula eletrolítica

O processo principal é o seguinte: a solução alcalina misturada com hidrogênio e oxigênio no separador de hidrogênio-oxigênio é separada pelo separador gás-líquido e recirculada para a bomba de circulação da solução alcalina. O separador de hidrogênio e o separador de oxigênio estão conectados neste ponto, e a bomba de circulação da solução alcalina recircula a solução alcalina recirculada até a válvula e o filtro de solução alcalina na extremidade posterior. Após a filtragem, que remove as impurezas maiores, a solução alcalina é recirculada para o interior da célula eletrolítica.

6. Sistema de hidrogênio

O gás hidrogênio é gerado no lado do eletrodo do cátodo e chega ao separador juntamente com o sistema de circulação da solução alcalina. Dentro do separador, o gás hidrogênio é relativamente leve e se separa naturalmente da solução alcalina, atingindo a parte superior do separador. Em seguida, passa por tubulações para uma separação adicional, é resfriado por água de refrigeração e coletado por um coletor de gotejamento para atingir uma pureza de cerca de 99% antes de chegar ao sistema de secagem e purificação final.

Evacuação: A evacuação do gás hidrogênio é utilizada principalmente durante os períodos de inicialização e desligamento, operações anormais ou quando a pureza não atende aos padrões, bem como para a resolução de problemas.

7. Sistema de oxigênio

O percurso do oxigênio é semelhante ao do hidrogênio, exceto pelo fato de ser realizado em separadores diferentes.

Esvaziamento: Atualmente, a maioria dos projetos utiliza o método de esvaziamento do oxigênio.

Utilização: O valor de utilização do oxigênio só é significativo em projetos especiais, como aplicações que podem usar tanto hidrogênio quanto oxigênio de alta pureza, como fabricantes de fibra óptica. Existem também alguns grandes projetos que reservaram espaço para a utilização de oxigênio. Os cenários de aplicação em larga escala incluem a produção de oxigênio líquido após secagem e purificação, ou para oxigênio medicinal por meio de sistemas de dispersão. No entanto, a precisão desses cenários de utilização ainda precisa de confirmação adicional.

8. Sistema de água de refrigeração

O processo de eletrólise da água é uma reação endotérmica e, portanto, a produção de hidrogênio requer o fornecimento de energia elétrica. No entanto, a energia elétrica consumida na eletrólise da água excede a capacidade teórica de absorção de calor da reação. Em outras palavras, parte da eletricidade utilizada na célula de eletrólise é convertida em calor, principalmente para aquecer o sistema de circulação da solução alcalina inicialmente, elevando a temperatura da solução até a faixa de 90 ± 5 °C exigida pelo equipamento. Se a célula de eletrólise continuar operando após atingir a temperatura nominal, o calor gerado precisa ser dissipado por água de resfriamento para manter a temperatura ideal na zona de reação. A alta temperatura na zona de reação pode reduzir o consumo de energia, mas, se for excessiva, pode danificar o diafragma da câmara de eletrólise, o que também prejudica a operação do equipamento a longo prazo.

A temperatura ideal de operação deste dispositivo deve ser mantida em no máximo 95 °C. Além disso, o hidrogênio e o oxigênio gerados também precisam ser resfriados e desumidificados, e o dispositivo retificador de tiristores refrigerado a água também é equipado com os tubos de refrigeração necessários.

O corpo da bomba de equipamentos de grande porte também requer a participação de água de refrigeração.

- Sistema de enchimento e purga de nitrogênio

Antes de depurar e operar o dispositivo, um teste de estanqueidade a nitrogênio deve ser realizado no sistema. Antes da inicialização normal, também é necessário purgar a fase gasosa do sistema com nitrogênio para garantir que o gás no espaço da fase gasosa, em ambos os lados do hidrogênio e do oxigênio, esteja longe da faixa de inflamabilidade e explosão.

Após o desligamento do equipamento, o sistema de controle manterá automaticamente a pressão e reterá uma certa quantidade de hidrogênio e oxigênio dentro do sistema. Se a pressão ainda estiver presente durante a inicialização, não será necessário realizar uma purga. No entanto, se a pressão for completamente aliviada, será necessário realizar uma nova purga com nitrogênio.

- Sistema de secagem (purificação) de hidrogênio (opcional)

O gás hidrogênio preparado por eletrólise da água é desumidificado por um secador paralelo e, finalmente, purificado por um filtro de tubo de níquel sinterizado para obtenção de gás hidrogênio seco. De acordo com as necessidades do usuário em relação ao hidrogênio produzido, o sistema pode incluir um dispositivo de purificação que utiliza desoxigenação catalítica bimetálica de paládio-platina.

O hidrogênio produzido pela unidade de produção de hidrogênio por eletrólise da água é enviado para a unidade de purificação de hidrogênio através de um tanque de armazenamento.

O gás hidrogênio passa primeiro por uma torre de desoxigenação e, sob a ação de um catalisador, o oxigênio presente no gás hidrogênio reage com o próprio hidrogênio para produzir água.

Fórmula da reação: 2H2 + O2 → 2H2O.

Em seguida, o gás hidrogênio passa por um condensador de hidrogênio (que resfria o gás para condensar o vapor de água em água, que é automaticamente descarregada para fora do sistema através de um coletor) e entra na torre de adsorção.

Data da publicação: 03/12/2024